sábado, 28 de junio de 2008

ARENA EN LA CONTRUCCION-HORMIGON-

El uso de la arena es muy diverso en la industria de la construccion. Uno de ellos es el uso de la arena en la construccion en la generacion del hormigón. El hormigón, también denominado concreto en algunos países, resulta de la mezcla de uno o más conglomerantes (generalmente cemento) con áridos (grava, gravilla y arena), agua y, eventualmente, aditivos y adiciones. El cemento se hidrata en contacto con el agua, iniciándose complejas reacciones químicas que derivan en el fraguado y endurecimiento de la mezcla, obteniéndose al final del proceso un material con consistencia pétrea.

La principal característica estructural del hormigón es que resiste muy bien los esfuerzos de compresión. No tiene buen comportamiento a tracción, siendo ésta unas diez veces menor que su resistencia a compresión, por este motivo es habitual usarlo asociado con el acero, recibiendo el nombre de hormigón armado, comportándose el conjunto muy favorablemente tanto a los esfuerzos de compresión como a los de tracción. Cuando se proyecta un elemento de hormigón armado se establecen las dimensiones, el tipo de hormigón y la cantidad y calidad del acero que hay que colocar en función los esfuerzos que deberá resistir.

Los aditivos se utilizan para modificar las características básicas, existiendo una gran variedad de ellos: colorantes, aceleradores, retardadores de fraguado, fluidificantes, impermeabilizantes, etc.

Características físicas

Se indican valores aproximados.

Densidad: en torno a 2350 kg/m3

Resistencia a la compresión: de 150 a 500 kg/cm2 (15 a 50 MPa) para el hormigón ordinario. Existen hormigones especiales de hasta 2000 kg/cm2 (200 MPa).

Resistencia a la tracción: proporcionalmente baja, generalmente despreciable en el calculo global, del orden de un décimo de la resistencia a la compresión.

Tiempo de fraguado: dos horas, aproximadamente, en función de la temperatura y la humedad del ambiente exterior.

Tiempo de endurecimiento: progresivo, en función de la temperatura, humedad y otros parámetros.

De 24 a 48 horas, la mitad de la resistencia máxima, en una semana 3/4 partes y en 4 semanas prácticamente la resistencia total.

Hay que resaltar que el hormigón se dilata y contrae en magnitudes semejantes al acero, pues tienen parecido coeficiente de dilatación, por lo que resulta muy útil su uso simultáneo en la construcción, además el hormigón, recubriéndolo, protege al acero de la oxidación.

Usos corrientes

Es un material con buenas características de resistencia ante esfuerzos de compresión. Sin embargo, tanto su resistencia a tracción como al esfuerzo cortante son relativamente bajas, por lo cual se debe utilizar en situaciones donde las solicitaciones por tracción o cortante sean muy bajas.

Para superar este inconveniente, se "arma" el hormigón introduciendo barras de acero, conocido como hormigón armado, o concreto reforzado, permitiendo soportar los esfuerzos cortantes y de tracción con las barras de acero. Es usual, además, disponer barras de acero reforzando zonas o elementos fundamentalmente comprimidos, como es el caso de los pilares. Los intentos de compensar las deficiencias del hormigón a tracción y cortante originaron el desarrollo de una nueva técnica constructiva a principios del siglo XX, la del hormigón armado.

Posteriormente se investigó la conveniencia de introducir tensiones en el acero de manera deliberada y previa al fraguado del hormigón de la pieza estructural, desarrollándose las técnicas del hormigón pretensado y el hormigón postensado.

Así, introduciendo antes del fraguado alambres de alta resistencia tensados en el hormigón, este queda comprimido al fraguar, con lo cual las tracciones que surgirían para resistir las acciones externas, se convierten en descompresiones de las partes previamente comprimidas, resultando muy ventajoso en muchos casos. Para el pretensado se utilizan aceros de muy alto límite elástico, dado que el fenómeno denominado fluencia lenta anularía las ventajas del pretensado.

Otros tipos de hormigón

Aireado o celular

Se obtiene incorporando a la mezcla aire u otros gases derivados de reacciones químicas, resultando un hormigón de densidad < 1 (lo cual le permite por ejemplo flotar)

El termino celular refiere a que en este tipo de hormigón se procura formar celdas o celulas (burbujas)de gas independientes, aisladas entre si, que luego del fraguado dejan huecos que al material le proporcionan las varias características especiales de este tipo de hormigon.

Existen distintas técnicas de producción de hormigón celular. Las dos más conocidas son las del hormigón celular 'autoclavado' (curado en autoclave) y las técnicas de mezclado con agentes espumigenos o espumas especiales. En el primer caso las burbujas se generan mediante reacciones químicas que producen gas (utilizando por ejemplo polvo de aluminio incorporado a la mezcla). En el segundo caso las burbujas suelen ser de aire el cual se atrapa primero en una espuma que luego se va incorporando a la mezcla. El hormigón celular 'autoclavado', además es 'curado' a alta temperatura y presión, lo cual genera reacciones químicas adicionales que se traducen en mayor resistencia y menor tiempo de 'curado'.

Los hormigones celulares típicos no contienen áridos granulados. Normalmente contienen áridos muy finos (arena fina) y/o cenizas y en algunos casos incluso se prescinde de los mismos (la mezcla básica es cemento y agua)

El hormigón celular se caracteriza por una resistencia a la compresión muy elevada. La resistencia a compresión del hormigón celular varía en función de la densidad del material, siendo mayor con una densidad elevada. Los ensayos realizados en laboratorio evidencian resistencias mecánicas superioras a las normativas. Las densidades, con estas técnicas, pueden ser: 550 kg/m3 con una resistencia de 5 Mpa, 500 kg/m3 (4Mpa), y hasta 400 kg/m3 (3Mpa). Cuanto menos densidad, mas aislamiento térmico.

Entre las características más destacables e interesantes del hormigón celular se encuentran las siguientes:

Bajo peso

Facilidad para trabajarlo una vez fraguado (por ejemplo ranurarlo para insertar conductos hidraúlicos o eléctricos)

Excelente aislamiento térmico.

Traslúcido

Existe un hormigón traslúcido, obtenido por mezcla con plástico o fibra de vidrio. Un modelo a pequeña escala de una capilla con paredes de hormigón traslúcido ha sido desarrollado por Will Wittig. Algunas de sus propiedades son:

Conducen electricidad, además de ser más resistentes y ligeros que los cementos convencionales.

El hormigón (concreto) translúcido tiene un peso volumétrico máximo de 2.100 kg/m3 y el gris de 1.950 kg/m3, cifras menores a los 2.500 kg/m3, que es el peso de los cementos comerciales.

Permitirá, en el futuro, la construcción de edificios con muros y techos por los cuales puede penetrar la luz.

Microhormigón

Es un hormigón de altas prestaciones en los cuales las partículas del árido no superan los 10 mm. Se utiliza para la fabricación de tejas de hormigón y otros materiales.

Adquieren 90 por ciento de su resistencia final en menos de siete días, lo cual permitiría un ahorro significativo en la industria de la construcción, pues el tiempo para levantar una edificación disminuiría casi el 60 por ciento.

Permeable

Es un hormigón que utiliza áridos de gran tamaño, lo cual permite que una vez colocado queden huecos entre la pasta y las piedras. Por estos espacios puede escurrir el agua u otros líquidos. Su desarrollo aún está en fase experimental, pero se proyecta su utilización en estacionamientos y pavimentos.

Ciclópeo

El hormigón ciclópeo está constituido por una mezcla de hormigón con una resistencia última a la compresión de 175 kg/cm2 a los 28 días, a la cual se le agregará hasta el 35% de piedra. Es utilizado principalmente para muros de contención, cimientos corridos y sobrecimientos.

De alta densidad

Los hormigones convencionales tienen una densidad aproximada de entre 2200 y 2500 kg/m3. Se denomina hormigón de alta densidad, u hormigón pesado, a aquellos hormigones con una densidad superior a la habitual. Estos hormigones, capaces de alcanzar densidades de más de 6000 kg/m3, están fabricados con áridos de densidades superiores a los habituales (normalmente barita, magnetita, hematita...) El hormigón pesado se ha utilizado generalmente para blindar estructuras y proteger frente a la radiación, en centrales nucleares, salas de radiología de hospitales, aceleradores de partículas, etc.

CLASIFICACION Y TIPOS DE ARENA

ARENAS NATURALES = producto de la disgregación natural de las rocas, las de mejor calidad son las que contienen sílice o cuarzo ( color azul). Segun su procedencia se pueden clasificar en: 1.- De río.- de cantos rodados. 2.- De mina, depositados en el interior de la tierra formando capas, de forma angular, color azul, gris y rosa, los de color rosa contienen oxido de hierro. 3.- De playa, requieren proceso de lavado con agua dulce, contienen sales y restos orgánicos.

4.- Volcánicas, se encuentran en zonas cercanas a los conos volcánicos, de color negro.

4.- Volcánicas, se encuentran en zonas cercanas a los conos volcánicos, de color negro.

CLASIFICACION DE ARENAS DE ACUERDO CON EL TAMAÑO DE SUS GRANOS. A) Arenas gruesas.-las que pasan una malla de 5mm y son retenidas por otra de 2mm. B) Arenas medias.- las que pasan una malla de 2mm y son retenidas por otra de 0.5mm. C) Arenas finas, las que pasan una malla de 0.5mm y son retenidas por otra de 0.02mm. Agregados artificiales (arenas, confitillos, gravas, matatenas.) Se obtienen de la disgregación mecánica de rocas mayores, como el basalto (trituración, cribado y selección). De preferencias de rocas silicas o cuarzosas son de cantos angulares. La utilización de las arenas, conflictos y gravas, se enfoca a la fabricación de concreto, el peso especifico deberá estar entre 2 y 3 gm/cm3 para que sean de buena calidad; el peso volumétrico = de 1, 500 a 1,700 k/m3. Las matatenas o piedras de río son de cantos rodados y se encuentran en el lecho de los ríos; y se utiliza para recubrimiento en muros, pegadas con mortero; para pavimentos en calles; y para cimientos ciclópeos.

PRUEBAS QUE SE REALIZAN A LOS AGREGADOS PARA SU CONTROL DE CALIDAD ( NORMAS A.S.T.M.). 1.- Peso especifico.- nos indica características y consistencia de un agregado, peso con respecto al peso del mismo volumen pero de agua unidad gm/ cm3. 2.- Peso volumétrico..- peso del volumen absoluto del material. Unidad kg/m3. 3.- Prueba de polvos.- Exceso de polvos en los agregados. Unidad % de polvos. 4.- Humedad.- Cantidad de humedad superficial de los agregados. Secos, húmedos, poco húmedos, etc. 5.-Colorimetría.- Determina presencia de compuestos orgánicos. Unidad color. 6.- Determinación de sales.- determina contaminación por sales. Unidad % de sales. 7.-Granulometría.- es el porcentaje de partículas de tamaños determinados, que forman el material original. La optima composición granulométrica es aquella donde se combinan granos finos, medianos y gruesos para dar máxima compacidad (sin huecos) al conjunto. Ejemplo: Todos los espacios que dejan los granos grandes, los llenan los medianos. Todos los espacios que llenan los espacios medianos, los llenan los finos. Los agregados inertes mas apropiados, son los cantos rodados, pues se ahorra cemento; pero los más usuales son los de cantos angulares ( trituración de rocas mayores).

EL MARMOL. Roca metamórfica que proviene de la caliza metamorfoseada, cuando es pura es de color blanco, varia de color con la presencia d impurezas, se presenta en estratos paralelos o bandas, duro, se puede pulir, peso especifico = de 2.65 a 2.75 gm/cm3, pueden ser todos azules, negros, amarillos, verde, rosa, gris, café o mezclados. Mármol brecha = amarillos. Mármol serpentino =verde. Mármol brocatel = variados. Mármol lumaquela = negro, con manchas blancas. En México se encuentra en Tepeaca Puebla (café, gris, rosa), Monterrey N.L. (negro). Durango (rosa), se presenta en vetas y su extracción es por medio de explosivos para fragmentario. Es famoso por su fuerza y grandes piezas, el mármol de Carrara, Italia.

UTILIZACIONES. A) En la escultura. B) Para fabricar pisos de mosaico con grano de mármol. C) Para construir pisos de terrazo D) Para recubrimientos de muros( mármol laminado) lambrines E) Para cubiertas de lavabos F) Para elementos ornamentales El mármol se puede pulir y encerar a maquina.

COMPOSICION QUIMICA

El componente más común de la arena, en tierra continental y en las costas no tropicales, es el sílice, generalmente en forma de cuarzo. Sin embargo, la composición varía de acuerdo a los recursos y condiciones locales de la roca. Gran parte de la fina arena hallada en los arrecifes de coral, por ejemplo, es caliza molida que ha pasado por la digestión del pez loro. En algunos lugares hay arena que contiene hierro, feldespato o, incluso, yeso.

Según el tipo de roca de la que procede, la arena puede variar mucho en apariencia. Por ejemplo, la arena volcánica es de color negro mientras que la arena de las playas con arrecifes de coral suele ser blanca.

La arena es transportada por el viento, también llamada arena eólica, (pudiendo provocar el fenómeno conocido como calima) y el agua, y depositada en forma de playas, dunas, médanos, etc. En el desierto, la arena es el tipo de suelo más abundante. La granulometría de la arena eólica está muy concentrada en torno a 0,2 mm de diámetro de sus partículas.

Los suelos arenosos son ideales para ciertas plantaciones, como la sandía y el maní, y son generalmente preferidos para la agricultura intensiva por sus excelentes características de drenaje.

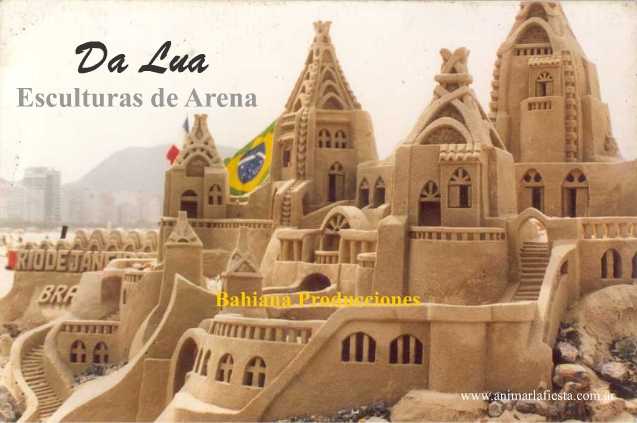

Especialmente los niños utilizan la arena para realizar construcciones como castillos de arena o túneles.

La arena se utiliza para fabricar cristal por sus propiedades tales como extraordinaria dureza, perfección del cristal o alto punto de fusión, y, junto con la grava y el cemento, es uno de los componentes básicos del hormigón.

Según el tipo de roca de la que procede, la arena puede variar mucho en apariencia. Por ejemplo, la arena volcánica es de color negro mientras que la arena de las playas con arrecifes de coral suele ser blanca.

La arena es transportada por el viento, también llamada arena eólica, (pudiendo provocar el fenómeno conocido como calima) y el agua, y depositada en forma de playas, dunas, médanos, etc. En el desierto, la arena es el tipo de suelo más abundante. La granulometría de la arena eólica está muy concentrada en torno a 0,2 mm de diámetro de sus partículas.

Los suelos arenosos son ideales para ciertas plantaciones, como la sandía y el maní, y son generalmente preferidos para la agricultura intensiva por sus excelentes características de drenaje.

Especialmente los niños utilizan la arena para realizar construcciones como castillos de arena o túneles.

La arena se utiliza para fabricar cristal por sus propiedades tales como extraordinaria dureza, perfección del cristal o alto punto de fusión, y, junto con la grava y el cemento, es uno de los componentes básicos del hormigón.

DEFINICION

La arena es un conjunto de partículas de rocas disgregadas. En geología se denomina arena al material compuesto de partículas cuyo tamaño varía entre 0,063 y 2 mm. Una partícula individual dentro de este rango es llamada grano de arena. Una roca consolidada y compuesta por estas partículas se denomina arenisca. Las partículas por debajo de los 0,063 mm y hasta 0,004 mm se denominan limo, y por arriba de la medida del grano de arena y hasta los 64 mm se denominan grava

viernes, 27 de junio de 2008

INTRODUCCION

la arena es una mezcla de silicatos que desde la antiguedad fue usada por el hombre en la contrucción.

Suscribirse a:

Entradas (Atom)